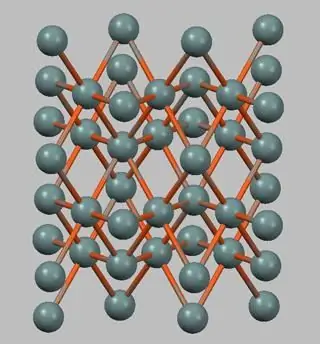

ברונזה היא סגסוגת המבוססת על נחושת. מתכות עזר יכולות להיות ניקל, אבץ, פח, אלומיניום ואחרות. במאמר זה נשקול סוגים, תכונות טכנולוגיות, כימיקלים. הרכב הברונזה, כמו גם שיטות לייצורו.

Classification

1. לפי ההרכב הכימי מתכת זו מחולקת בדרך כלל לשתי קבוצות. הראשון הוא ברונזה מפח. בהם, הפח הוא היסוד המסיג העיקרי. השני ללא פח. נדבר על כך ביתר פירוט בהמשך.

2. על פי המאפיינים הטכנולוגיים של הברונזה, נהוג לחלק אותו לעיוות וליציקה. הראשונים מעובדים היטב תחת לחץ. האחרונים משמשים ליציקות מעוצבות.

למתכת הזו, בהשוואה לפליז, יש הרבה יותר טוב נגד חיכוך, תכונות מכניות, כמו גם עמידות בפני קורוזיה. למעשה, ברונזה היא סגסוגת של נחושת ופח (כיסוד העזר העיקרי). ניקל ואבץ אינם יסודות הסגסוג העיקריים כאן; לשם כך משתמשים ברכיבים כגון אלומיניום, פח, מנגן, סיליקון, עופרת, ברזל, בריליום, כרום, זרחן, מגנזיום, זירקוניום ואחרים.

פח ברונזה: יציקה

בואו נבין מהי מתכת כזו. ברונזה פח (תמונה למטה מציגה חלקים יצוקים) היא סגסוגת בעלת נזילות נמוכה יותר מאשר סוגים אחרים. עם זאת, יש לו הצטמקות נפחית לא משמעותית, המאפשרת להשיג יציקות ברונזה מעוצבות. מאפיינים אלה קובעים את השימוש הפעיל בברונזה ביציקת חלקים נגד חיכוך. כמו כן, הסגסוגת הנחשבת משמשת בייצור אביזרים המיועדים לפעולה בתווך מימי (כולל מי ים) או באדי מים, בשמנים ובלחץ גבוה. יש גם מה שנקרא יציקת ברונזה לא סטנדרטית למטרות אחראיות. הם משמשים בייצור של מיסבים, גלגלי שיניים, תותבים, חלקי משאבה, טבעות איטום. חלקים אלה מתוכננים לפעול תחת לחץ גבוה, מהירויות גבוהות ועומסים נמוכים.

ברונזה עופרת

תת-מין זה של סגסוגות פח יציקה משמש לייצור מיסבים, אטמים ויציקות מעוצבות. ברונזה כאלה מאופיינים בתכונות מכניות נמוכות, וכתוצאה מכך, בתהליך הייצור של מיסבים ותותבים, הם פשוט מיושמים על בסיס פלדה בצורה של שכבה דקה מאוד. לסגסוגות עם תכולה גבוהה של פח יש תכונות מכניות גבוהות יותר. לכן, ניתן להשתמש בהם ללא גב פלדה.

פח ברונזה: ניתן לעיוות

סגסוגות המעובדות בלחץ מחולקות בדרך כלל לקבוצות הבאות:פח-זרחן, פח-אבץ ודיל-אבץ-עופרת. הם מצאו את היישום שלהם בתעשיית העיסה והנייר (מיוצרות מהם רשתות) ובהנדסת מכונות (ייצור של קפיצים, מיסבים וחלקי מכונות). בנוסף, חומרים אלו משמשים לייצור מוצרים דו-מתכתיים, מוטות, סרטים, רצועות, גלגלי שיניים, גלגלי שיניים, תותבים ואטמים עבור מכונות עמוסות מאוד, צינורות למכשור, קפיצי לחץ. בהנדסת חשמל, השימוש הנרחב בברונזה (מחושל) נובע מהתכונות המכניות המצוינות שלו (יחד עם מאפיינים חשמליים גבוהים). הוא משמש לייצור קפיצים נושאי זרם, מחברי תקע, מגעים. בתעשייה הכימית משתמשים בברונזה מפח לייצור חוטי קפיצים, במכניקה מדויקת - פרזולים, בתעשיית הנייר - מגרדים, בתעשיית הרכב והטרקטורים - תותבים ומסבים.

ניתן לספק את הסגסוגות הללו במצבים קשים במיוחד, קשים, חצי קשים ורכים (מחוצפים). ברונזה מפח מעובדת בדרך כלל קרה (מגולגלת או מצוירת). מתכת חמה נלחצת רק. תחת לחץ, ברונזה עובד בצורה מושלמת גם קר וגם חם.

ברונזה בריליום

זוהי סגסוגת השייכת לקבוצת המתכות המתקשות משקעים. יש לו תכונות מכניות, פיזיות ואלסטיות גבוהות. ברונזה בריליום יש רמה גבוהה של עמידות בחום, עמידות בפני קורוזיה וחוזק מחזורי. הוא עמיד בפני נמוךטמפרטורה, אינו מתמגנט ואינו נותן ניצוצות בעת פגיעה. התקשות של ברונזה בריליום מתבצעת בטמפרטורות של 750-790 מעלות צלזיוס. תוספת של קובלט, ברזל וניקל תורמת להאטת קצב התמרות הפאזות במהלך טיפול בחום, מה שמקל מאוד על טכנולוגיית ההזדקנות וההתקשות. בנוסף, תוספת ניקל תורמת לעלייה בטמפרטורת ההתגבשות מחדש, ומנגן יכול להחליף, אם כי לא לגמרי, בריליום יקר. המאפיינים שלעיל של ברונזה מאפשרים להשתמש בסגסוגת זו בייצור קפיצים, חלקי קפיצים וממברנות בתעשיית השעונים.

סגסוגת של נחושת ומנגן

ברונזה זו יש תכונות מכניות גבוהות במיוחד. הוא מעובד בלחץ, הן קר והן חם. מתכת זו מאופיינת בעמידות גבוהה בחום, כמו גם עמידות בפני קורוזיה. סגסוגת של נחושת עם תוספת של מנגן מצאה שימוש נרחב באביזרים לכבשנים.

ברונזה סיליקון

זוהי סגסוגת המכילה ניקל, לעתים רחוקות יותר מנגן. מתכת כזו מאופיינת בתכונות מכניות גבוהות במיוחד, נגד חיכוך ואלסטיות. יחד עם זאת, ברונזה סיליקון אינה מאבדת את הפלסטיות שלה בטמפרטורות נמוכות. הסגסוגת מולחמת היטב, מעובדת על ידי לחץ בטמפרטורות גבוהות ונמוכות כאחד. המתכת המדוברת אינה ממוגנטת, אינה מעוררת ניצוץ בעת פגיעה. זה מסביר את השימוש הנרחב בברונזה (סיליקון) בבניית ספינות ימיות בייצור חלקים נגד חיכוך, מיסבים, קפיצים,רשתות, מאיידים, רשתות ותותבים מובילים.

יציקת סגסוגות ללא פח

סוג זה של ברונזה מאופיין בקורוזיה טובה, תכונות נגד חיכוך, כמו גם חוזק גבוה. הם משמשים לייצור חלקים המופעלים בתנאים קשים במיוחד. אלה כוללים גלגלי שיניים, שסתומים, תותבים, גלגלי שיניים לטורבינות ומנופים חזקים, תולעים הפועלות במקביל לחלקי פלדה מוקשים, מיסבים הפועלים בלחץ גבוה ועומסי זעזועים.

איך מייצרים ברונזה?

ייצור מתכת זו חייב להתבצע בתנורים מיוחדים המשמשים להתכת סגסוגות נחושת. מטען ברונזה יכול להתבצע ממתכות טריות או בתוספת פסולת משנית. תהליך ההיתוך מתבצע בדרך כלל מתחת לשכבת שטף או פחם.

התהליך באמצעות מטען של מתכות טריות מתרחש ברצף מסוים. ראשית, הכמות הנדרשת של שטף או פחם מועמסת לתוך תנור מחומם מאוד. ואז מניחים שם נחושת. לאחר ההמתנה להמסה, מעלים את טמפרטורת החימום ל-1170 מעלות. לאחר מכן, יש לבצע deoxidation של ההמסה, ועבורה מוסיפים נחושת זרחתית. תהליך זה יכול להתבצע בשני שלבים: ישירות בכבשן, ולאחר מכן במצקת. במקרה זה, התוסף מוצג בפרופורציות שוות. לאחר מכן, האלמנטים הסגסוגת הדרושים מחוממים ל-120 מעלות מתווספים להמסה. יש להכניס רכיבים עקשניים בצורה של קשירה. ברונזה מותכת נוספת (תמונה,להלן, מדגים את תהליך ההיתוך) מערבבים עד שכל החומרים הנוספים מומסים לחלוטין ומחוממים לטמפרטורה הרצויה. כאשר מוציאים את הסגסוגת המתקבלת מהכבשן, לפני היציקה, יש לשחרר אותה סופית עם יתרת (50%) של נחושת זרחתית. זה נעשה כדי לשחרר ברונזה מתחמוצות ולהגביר את נזילות ההיתוך.

התכה מחומרים ממוחזרים

כדי לייצר ברונזה באמצעות מתכות ממוחזרות ופסולת, יש לבצע את ההיתוך בסדר הבא. ראשית, נחושת נמסה ומסירת חמצון עם תוספי זרחן. לאחר מכן מוסיפים חומרים במחזור להמסה. לאחר מכן, המתכות נמסות לחלוטין ומכניסים יסודות סגסוגת ברצף המתאים. במקרה שהמטען מורכב מכמות קטנה של נחושת טהורה, יש צורך תחילה להמיס את המתכות המסתחררות, ולאחר מכן להוסיף נחושת ואלמנטים סגסוגים. ההיתוך מתבצע תחת שכבת שטף או פחם.

לאחר המסת התערובת וחימוםה לטמפרטורה הנדרשת, מתבצע ניקוי החמצון הסופי של התערובת עם נחושת זרחתית. לאחר מכן, ההמסה מכוסה מלמעלה בפחם מבורך או בשטף מיובש. הצריכה של האחרון היא 2-3 אחוז ממשקל המתכת. ההיתוך המחומם נשמר במשך 20-30 דקות, מערבב מעת לעת, ולאחר מכן מסירים את הסיגים המופרדים מפני השטח שלו. הכל, ברונזה מוכן ליציקה. להסרת סיגים טובה יותר ניתן להוסיף למצקת חול קוורץ המעבה אותה. כדי לקבוע אם הברונזה מוכנה ליציקה לתבניות, מיוחדמבחן טכנולוגי. השבר של דגימה כזו חייב להיות אחיד ונקי.

ברונזה מאלומיניום

זו סגסוגת של נחושת ואלומיניום כאלמנט מתג. תהליך ההיתוך של מתכת זו שונה באופן משמעותי מהאמור לעיל, אשר מוסבר על ידי המאפיינים הכימיים של רכיב העזר. שקול כיצד להכין ברונזה באמצעות רכיבי סגסוגת אלומיניום. בייצור של סוג זה של סגסוגת תוך שימוש בחומרים ממוחזרים במטען, לא נעשה שימוש בפעולת deoxidation עם רכיבי זרחן. זאת בשל העובדה שזרחן מאופיין בזיקה נמוכה יותר למולקולות חמצן מאשר אלומיניום. כדאי גם להיות מודעים לכך שסוג זה של ברונזה רגיש מאוד להתחממות יתר, ולכן הטמפרטורה לא תעלה על 1200 מעלות. במצב מחומם, אלומיניום מתחמצן, וסגסוגת הברונזה רוויה בגזים. בנוסף, התחמוצת הנוצרת במהלך ההתכה של ברונזה מסוג זה אינה מצטמצמת על ידי תוספת של מסיר חמצון, וקשה מאוד להסיר אותה מההמסה. לסרט התחמוצת נקודת התכה גבוהה מאוד, מה שמפחית משמעותית את נזילות הברונזה וגורם לדחייה. ההתכה מתבצעת באופן אינטנסיבי מאוד, בגבולות העליונים של טמפרטורות החימום. בנוסף, אין לשמור את ההמסה המוגמרת בכבשן. בהמסת ברונזה מאלומיניום, מומלץ להשתמש בשטף שהוא 50% אפר סודה ו-50% קריוליט כשכבת כיסוי.

ההמסה המוגמרת מזוקקת לפני יציקתו לתבניות על ידי הכנסת מנגן כלוריד לתוכו, אואבץ כלורי (0.2-0.4% מהמסה הכוללת של המטען). לאחר הליך זה, יש לשמור את הסגסוגת למשך חמש דקות עד להפסקה המוחלטת של התפתחות הגז. לאחר מכן מביאים את התערובת לטמפרטורה הנדרשת ויוצקים לתבניות.

כדי למנוע הפרדה בהמסת ברונזה עם תכולה גבוהה של זיהומי עופרת (50-60%), מומלץ להוסיף 2-2.3% ניקל בצורת קשירת נחושת-ניקל. או, כמו שטפים, יש צורך להשתמש במלח סולפט של מתכות אלקליות. ניקל, כסף, מנגן, אם הם חלק מברונזה, יש להכניס להמסה לפני הליך הוספת הפח. בנוסף, כדי לשפר את איכות הסגסוגת המתקבלת, היא משתנה לפעמים עם תוספים קלים המבוססים על מתכות עקשנות.